www.nets-sys.com

生産シミュレーション

教育用キット

自動車関連

![]() 生産システム:教育コンテンツ

生産システム:教育コンテンツ

■ 教育テキスト紹介

第1章 生産スケジュールと工程制御

1. 生産計画とスケジューリングの基礎(理論編)

2. フローショップ型の生産スケジュール(実習編)

3. ジョブショップ型の生産スケジュール(実習編)

4. 生産コントロール(理論編)

5. 生産スケジュールと工程制御(実習編)

6. 課題

第2章 工程計画とラインバランシング

1.工程計画の基礎(理論編)

2.単一品種のラインバランシング(実習編)

3.混合品種のラインバランシング(実習編)

4.課題

第3章 生産システムレイアウト

1.レイアウト(設備配置)の基礎(理論編)

2.生産システムのレイアウト変更(実習編)

3.課題

第4章 在庫管理とバッファーの重要性

1.在庫管理及びバッファーの基礎(理論編)

2.自動倉庫のバッファーの活用(実習編)

3.設備におけるバッファーの活用(実習編)

4.自動倉庫におけるパレット管理(実習編)

第5章 JIT生産方式と経済ロットサイズ

1.JIT生産及び経済ロットの基礎(理論編)

2.経済ロットサイズと物流(実習編)

3.混合品種の経済ロットサイズ(実習編)

4.課題

第6章 TOC理論とボトルネックの解消

1.TOC(Theory of Constraints)理論の基礎(理論編)

2.ボトルネックと生産計画(実習編)

3.原価計算とスループット会計(実習編)

4.ボトルネックの改善(実習編)

5.設備の改善とボトルネックの移動(実習編)

付録 FMSの基礎

■ 教育内容例 : ボトルネックと生産計画

(目的)

TOCの理論をもとに生産ラインにおけるボトルネックを発見し、改善することにより生産の効率にどのような影響が出るかを実際のシミュレーションをもとに確認する。

(説明)

ある生産ラインがあり製品Pを生産すると一日最大30個生産可能であり、製品Qを生産すると一日最大24個生産可能であるとする。製品Pは材料費が1個あたり3万で、生産のための固定費等1万円かかり、9万円で販売しているので5万円の営業利益が出ます。製品Qは材料費が1個あたり4万円で、生産のための固定費等1万円かかり、13万円で販売しているので8万の営業利益が出ます。

営業担当者の田中さんは、工場をフル回転すれば最大の利益を得れると単純に考えて、製品Pを一日30個、製品Qを一日24個受注すればいいと考えました。そうすれば一日最大342万円の利益を得ることが出来るからです。(30個X5万円+24個X8万円)従って田中さんは10日納期で製品Pを300個、製品Qを240個受注し、工場に発注しました。ところが考えた通り、納期内に工場から生産が出来てきませんでした。

田中さんが考えた通りに行かなかったのは、どこかに問題点つまりはボトルネックがあるからですが、その問題点をシミュレーションを行い発見してみます。また発見したボトルネックを考慮して最大限の利益を出すには一日単位で製品Pと製品Qを何個づつ受注し生産すればよいか、TOCのスループットの概念から考え、シミュレーションを行い実証してみます。ただし一日の設備の稼働時間は準備時間待機時間等を考慮し21時間(1260分)使用可能とします。

2.1 生産情報

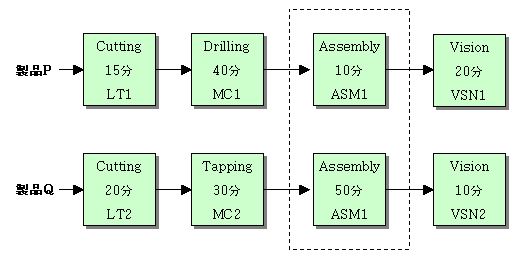

1)工場レイアウト

2)生産情報

( 工程表示時間単位: 分 )

|

製 品 |

P |

Q |

|

生 産 数 |

30 個 |

24 個 |

|

優先順位 |

9 位 |

8 位 |

|

セットアップ(工程1) |

3 |

3 |

|

旋盤 (工程2) |

15 |

20 |

|

マシニング (工程3) |

40 |

30 |

|

組立 (工程4) |

10 |

50 |

|

検査 (工程5) |

20 |

10 |

|

除去 (工程6) |

3 |

3 |

|

工程時間(分) |

91 |

116 |

*) 設備の1日稼動時間:最大21時間

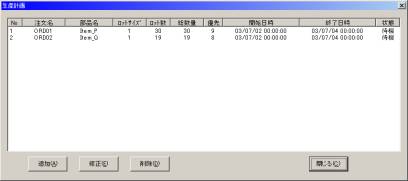

3) 生産計画&スケジューリング設定

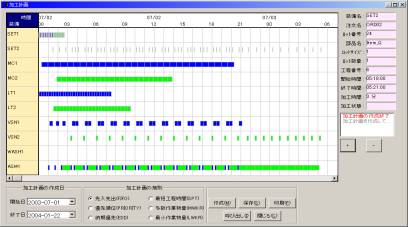

◆生産計画

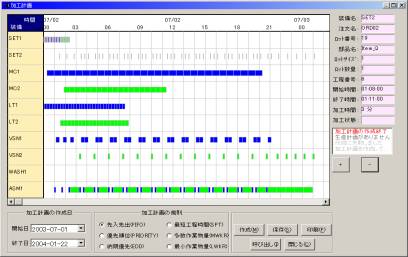

スケジューリング規則FIFOで立てた加工計画は以下の如くになります。

2.2 シミュレーションの実行

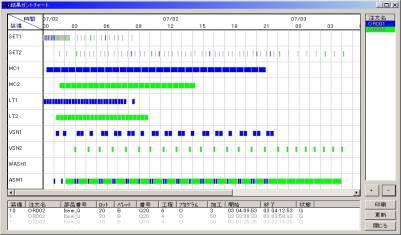

◆ 稼動ガントチャート結果

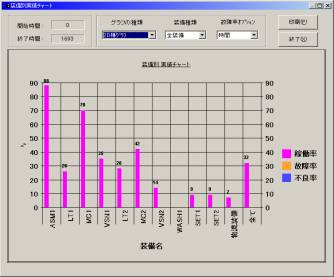

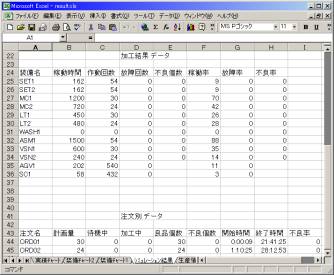

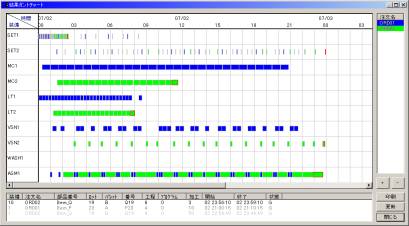

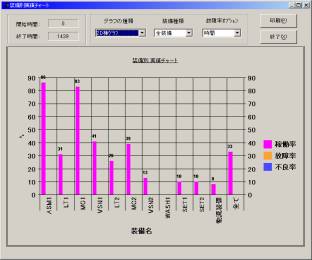

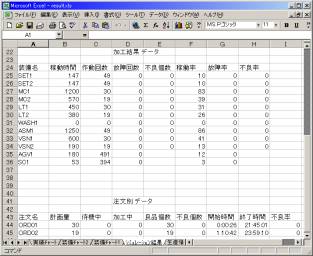

◆稼動実績チャート結果 ◆シミュレーション結果(EXCEL報告書)

2.3 シミュレーション結果分析

シミュレーションの結果を分析すると設備別稼動チャートよりASM1の設備(組立)に負荷がかかっているのが確認できます。また、稼動実績ガントチャートによるとASM1の設備の工程のためにVSN2の工程終了時間に影響があることが分かります。

従ってASM1の工程がボトルネックになっていることが想定されます。そこで今度は工程の流

れからボトルネックを検討してみます。

各設備と工程の処理内容は以下の図の如くになります。ただしSettingとRemove工程は同一

なので省略します。

図で見るとASSEMBLY(組立)設備ASM1は製品Pでも製品Qでも使用していることが分かりま

す 。各製品の工程時間はそれぞれ10分(製品P)と50分(製品Q)になります。

したがってASSEMBLY工程で製品Pを30個、製品Qを24個処理する場合、待機時間を無視して

単純に計算しても30X10分+24X50分=1500分となり、明らかに1日1440分を越えてしまいます。

従ってASSEMBLY工程がボトルネックであることが確認できます。

2.4 ボトルネックを基準にした生産計画

シミュレーションの結果分析によりASSEMBLY工程にボトルネックがあることが分かりました

が生産計画を立てるときにはこのボトルネック工程を中心に立案する必要があることが分かり

ます。従ってここでは、このボトルネックの工程を最大限稼動したとして、製品Pと製品Qをいく

つ生産するのが利益が最大になるか検討します。

単純に考えると利益の大きい製品Qを優先して生産し、残りの時間で製品Pを生産すると利

益が最大になると考えられます。しかしTOCのスループット会計の理論で考えるとASSEMBLY

工程が1分間で生み出すスループットを基準に生産の個数を決定します。

製品P : 50.000円/10分 = 5.000円/分

製品Q : 80.000円/50分 = 1.600円/分

従ってスループット会計の理論では製品Pを優先して生産します。

以上の内容を比較すると以下の表の如くになります。

|

方法 |

内容 |

計算 |

利益 |

可能 |

|

制約無視 |

生産ラインに制約条件がないと仮定 |

30個X5万円=150万円(P) 24個X8万円=192万円(Q) |

342万円 |

不可 |

|

利益優先 |

最大の営業利益が出る製品を優先 |

24個X8万円=192万円(Q) 24個X50分=1200分 1260分-1200分=60分 60分/10分=6 6個X5万円=30万円(P) |

222万円 |

可 |

|

スループット優先 |

一定時間に生み出すスループット(利益)を優先 |

30個X5万円=150万円(P) 30個X10分=300分 1260分-300分=960分 960分/50分=19 19個X8万円=152万円(Q) |

302万円 |

可 |

従って以上の結果よりスループット会計の理論より利益は少ないが、ボトルネックのスループ

ットが大きい製品Pを優先することにより最大の利益を得ることが出来ることが分かります。

以上の計算結果をシミュレーションにより実証してみます。

2.5 シミュレーションによるボトルネックを考慮した生産計画

製品Pを30個、製品Qを19個の生産計画を立て、スケジューリング(加工計画)を行うと以下

の図の如 くになります。

1)生産計画&スケジュールの設定

理論では製品Pは30個、製品Qは19個生産できるはずでしたが、スケジューリングを行うと上

図の如くASM1の設備において少しづつ待機時間が発生するために、24時間を越えます。

2) シミュレーションの実行結果

生産スケジュールでは24時間を少し越えましたが、実際シミュレーションを行うと待機時間が

縮小され24時間以内で生産可能になります。したがって理論のごとく製品Pは30個、製品Q

は19個生産出来ることになります。

(c)2011 NETS(New Technology Systems) All Rights Reserved.