www.nets-sys.com

���Y�Ǘ���b�u��

�@�@  ���Y�v��

���Y�v��

�@�@  ���C���o�����V���O

���C���o�����V���O

�@�@  �ݔ��z�u

�ݔ��z�u

�@�@  JIT�ƌo�σ��b�g

JIT�ƌo�σ��b�g

�@�@  TOC���_

TOC���_

�@�@  ���z���Y

���z���Y

�@�@  �Q�l����

�Q�l����

![]() ���Y�Ǘ���b�u�� �@ - ���Y�v��ƃX�P�W���[�����O�̊�b -

���Y�Ǘ���b�u�� �@ - ���Y�v��ƃX�P�W���[�����O�̊�b -

1�D���Y�v��̊�b

���Y�v��͋K��̊��Ԃɂ����Đ��Y���鐻�i�i��Ɛ��Y�ʂ����肷�邱�Ƃł��B

�������_�̂Ȃ����Y�v��𗧂Ă邽�߂ɂ͐��m�Ȑ��Y�\�͂̔c���ƒi�K�I�Ȍv��̗�

�Ă��d�v�ɂȂ�܂��B

��ʓI�ɂ͂��̑ΏۂƖړI�ɂ���āA������i�����j���Y�v��A�������i�����j���Y�v��A

�������i�Z���j���Y�v��ƎO�i�K�ɕ����ė��Ă��܂��B

�P�j��������Y�v��

�@�@�@ ������v��͌v����Ԃ����N�A1�N�Ƃ��������Ԃɂ킽��v��ŁA���Ȃ����T�P�ʂ̓�

���ɂ��\��\���쐬���܂��B

�Q�j���������Y�v��@

���̌v��͑�����v��Ɋ�Â��ė��Ă������̂ŁA�v����Ԃ͕���1�����Ȃ� ��3����

�ŏT�܂��͓��P�ʂ̓����ɂ��\��\���쐬���܂��B

�R�j���������Y�v��

���̌v��͒������v��Ɋ�Â��ė��Ă�����̂ŁA�T�ԗ\��\���쐬���A���Ԃ�������

���P�ʂŗ\��\���쐬���܂��B

�@�@�@

2�D �X�P�W���[�����O�̊�b

�@�@���Y�X�P�W���[���́A���v��ɂ��ƂÂ��āA��A�̐��Y�ݔ��Ɋ����Ă�ꂽ�����ԓ�

�̃W���u�ɑ��āA��Ǝ҂܂��͐ݔ��ʂɍ�Ƃ̊J�n�A�I���������邢 �͍�Ƃ��s����

�Ԃ����߂邱�� �ƒ�`����Ă���B

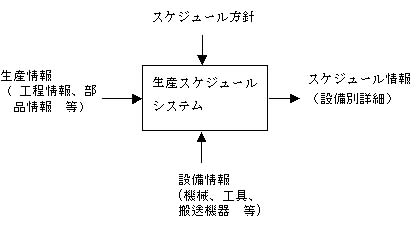

���̓��e��}������ƈȉ��̂悤�ɂȂ�B

�@�@�@*)���v��

�@�@�@�@FMS�͋@�B�䐔�A�@�B�̐��Y�\�́A�ғ����ԂȂǂɂ�萶�Y�\�͂Ɍ��x��

���邽�ߐ��Y�v��ɂ���č쐬���ꂽ�d���ʁi���ׁj�����Y�\�͂��z����

���悤�ɁA�e�@�B�ʂɔz�����A���̒������s���B����v��Ƃ����B

3. �X�P�W���[�����O�̕���

�@���Y�X�P�W���[���̍쐬�Z�@�Ƃ��ẮA�ΏۂƂ���H��i�V���b�v�j���ǂ̂悤�Ȍ`�Ԃł���

�@�@���ɂ��A�t���[�V���b�v�^�X�P�W���[�����O�ƃW���u�V���b�v�^�X�P�W�� �[�����O�ɑ�ʂ���

�@�@�܂��B�@�W���u�V���b�v�^�͐��i�Y����̂ɕK�v�ȏ����H���̏��������i���ƂɌ��܂�

�@�@�Ă���ꍇ�ŁA�t���[�V���b�v�^�͐��i�Y����̂ɑS�Ă̐��i������ȍH�������̏�

�@�@�������̂悤�ɌĂт܂��B

�P�j �W���u�V���b�v�^

�@ ��ʂɐ��i�Y���邽�߂ɂ́A�����̍H���i��Ɓj��K�v�Ƃ��܂��B���i���ƂɍH���i�@

�@�@�@��Ɓj�̓��e���Ⴂ�܂����A�ꍇ�ɂ���Ă͍H���i��Ɓj�̓��e�������ł��H���̏���

�@�@�@���Ⴄ�ꍇ������܂��B

�W���u�V���b�v�^�̗������̓I�ȗ�Ƃ��Ď����Έȉ��̂悤�ɂȂ�܂��B�����ł͐��ՁAϼ

�@�@�@�@�ݸ� �����Ƃ���3�̍H���i��Ɓj������AA���i�͐��Ձ|>ϼ�ݸށ|>���Ƃ����H���Ő�

�@�@�@�@�Y����AB���i�� ���Ձ|> ���� �|> ϼ�ݸ� �Ƃ����H���Ő��Y����AC���i�� ���Ձ|>���@

�@�@�@�@���Ƃ����H���Ő��Y�����l�q�������Ă��܂��B

�Q�j �t���[�V���b�v�^

�@���i�̐��Y�̂��߂̍H���i��Ɓj�̏���������Ȃ��̂��t���[�V���b�v�^�ƌĂ����A���

�@�@�@�@�I�Ƀ��C�����\�����Đ��Y���Ă���ꍇ���t���[�V���b�v�^�ƂȂ�B�t���[�V���b�v�^�̗����

�@�@�@�@�}�Ɏ����Ă��邪�A���̗�͊e���i�����ՁAϼ�ݸށA�����Ƃ���3�̍H����ʂ��Đ��Y��

�@�@�@�@���l�q������ �Ă��邪�A���i���ƂɊe�H���̏������Ԃ��Ⴄ�ꍇ����ʓI�ł���B

�@ 4. �X�P�W���[�����O�K���̎��

���Y�X�P�W���[���ɂ����čœK�ȃX�P�W���[���邽�߂ɂ��܂��܂ȋK��(�f�B�X�p�b�`���O

�@�@�@�E���[��)���p�����Ă���B���̒��ł����p�ʂ��琮������ƈȉ��̊ �ɕ��ނł���B

- ���H���ԂɊւ���

- �i��莞�ԂɊւ���

- �������ԂɊւ���

- �[���Ɋւ���

- �W���u�����Ɋւ���

- �H��i�V���b�v�j�̓����E��ԂɊւ���

�ȉ��̐}��V-FMS21�̃V�~�����[�V�����\�t�g�ɂ�X�P�W���[�����O�K���̗�ł��B

�@�@�@

�@�@����I�o(FIFO : First In First Out)

�@�@�@�@�@�ŏ��ɓ������ꂽ���i������H���܂�

�A �H������(SPT:Shortest Processing Time)

�@�@�@�@ �ł��H�����Ԃ��Z�����i������H���܂��B

�B �D�揇��(PRIORITY)

�@ �D�揇�ʂ��������i������H���܂��B

�C �[���D��(EDD : Earliest Due Date)

�@ �[�����ł��������i������H���܂��B

�D ������ƕ���(MWKR:Most WorK Remaining)

�@ ��ƕ��̐��ʂ��ł��������i������H���܂��B

�E �ŏ���ƕ���(LWKR:Least WorK Remaining)

�@ ��ƕ��̐��ʂ��ł���������������H���܂��B

����ȊO�ɂ�LPT(Longest Processing Time)�ȂǑ����̋K��������܂��B

��LPT: ��Ǝ��Ԃ��������ɁA���H���܂��B

(c)2011 NETS(New Technology Systems) All Rights Reserved.