www.nets-sys.com

���Y�Ǘ���b�u��

�@�@  ���Y�v��

���Y�v��

�@�@  ���C���o�����V���O

���C���o�����V���O

�@�@  �ݔ��z�u

�ݔ��z�u

�@�@  JIT�ƌo�σ��b�g

JIT�ƌo�σ��b�g

�@�@  TOC���_

TOC���_

�@�@  ���z���Y

���z���Y

�@�@  �Q�l����

�Q�l����

![]() ���Y�Ǘ���b�u�� �@ - JIT���Y�y�ьo�σ��b�g�̊�b -

���Y�Ǘ���b�u�� �@ - JIT���Y�y�ьo�σ��b�g�̊�b -

1. �W���X�g�E�C���E�^�C���iJIT�FJust-In-Time�j�Ƃ�

JIT���Y�����Ƃ́u�K�v�ȕ����A�K�v�Ȏ��ɁA�K�v�ȗʂ����A�K�v�ȏꏊ�ɒ� ������v�Ƃ������O��O��ɂ������Y�����ł���B��̓I�ɂ͑O�H���Ő������� �����i���� �H���ŕK�v�Ƃ��ꂽ�Ƃ��ɁA�K�v�ȗʂ�����������邱�Ƃ������� ����B

���̃V�X�e���͓��{�̃g���^�����ԉ�Ђ̑��ψ�ɂ���ĊJ�����ꂽ�B 1970�N��̐Ζ����i�㏸�ɂ�����ɐr�ȕs���ł��g���^������(��)�͑��̉�Ђ� �葽�����v���m�ۂ��邱�Ƃɂ��JIT���Y�V�X�e���͑S���E�o�c�w�҂����ƋƎ� �����̒��ڂ��Ђ��悤�ɂȂ�������JIT���Y�V�X�e���͋����͌���̂��߂̈�� �̐ڋߕ��@�Ƃ��đ����Ȓ��ڂ��Ђ�,���E�I�Ȍ����̑ΏۂɂȂ��Ă���B

2. JIT���Y�V�X�e���̊J��

�@�@JIT���Y�V�X�e���� �g�O��I�ȃ��_�̔r���h����n�܂�. ��ʐ��Y�����ł� �v��ɂ���đg�ݗ��ă��C�����ғ������̂�, ���̌v�悪�ύX����鎖���s�� ���ɔ�������B�\���̎�Ⴂ,�Ǘ���̊ԈႢ,�s�Ǖi,�ݔ��̏�, �]�ƈ��̌��� �ȂǂŐ��Y�v��ǂ���Ȃ�Ȃ��B�����Ă����Ə�Ōv��ǂ��蕔�i����邱�� ���ł��Ȃ���A�㑱�̍�Ə�ł͉ғ��𒆎~���邩�v���ύX���Ȃ���Ȃ� �Ȃ��B

�܂��O��Ə�ł͌㑱��Ə�̌v��ύX�ɂ�������炸�A�����ĕ��i������đ� ��̂ŕs�K�v�ȍɂ��R����ɂȂ�B �����čɕۗL��p������ɂȂ�B ��� ��, �ɂ��ς����Ă��邽�ߕs�Ǖi���������Ă��s�Ǖi���̂Ă������܂܍ɂ� ����Ǖi�����̍�Ə�ɓn���Ă��Ηǂ��̂ŕs�Ǖi�����ɑ��Đ[���ɍl���� ���B���̂悤�ȑ�ʐ��Y�����̎�_���炳�܂��܂� �g���_�h����������B

1)�ߏ萻���̃��_

2)�ҋ@�̃��_

3)�^���̃��_

4)���H�̃��_

5)�ɂ̃��_

6)����̃��_

7)�s�ǂ̃��_

���Ǖs�v����������, �d���̊����� 100%�ɋߐڂ����邱�ƂŐ^�̐��Y������� ���邱�Ƃ��o����B

��쎁�� 1956�N�ɃA�����J�֍s���Ď����ԉ�Ђ��������w���Ȃ���A�����J�̃X�[�p�[�}�[�P�b�g�ɂ����āA�q�̍w�������ʂ�X������[����̂����āA���̃V�X�e�����l�Ă����Ƃ�����B �X�[�p�[�}�[�P�b�g�Y���C���̑O��Ə�ƌ�, �ڋq�����Ə�ƌ���B �ڋq�ł�����Ə�͕K�v�ȕ��i��K�v�Ȏ��ɕK�v�ȗʂ����X�[�p�[�}�[�P�b�g�ɂ�����O��Ə�w������B�O��Ə�͌��Əꂪ�������ʂ��������ɕ₤�B ���̂悤�ɂ�����_�͏����Đ��Y������Ɏ��邱�Ƃ��ł��Ȃ����ƍl�����B

���̏��������ň�Ԑ�ɒ��ʂ����ő�̖��͌��Əꂪ�������i����x�ɑ�ʂň����邩��O��Ə�ɍ����������ė����B������������邽�߂Ɏ��s���떖�� �g���������Y�h�Ƃ������@���l�Ă�JIT���Y�V�X�e���̊J���Ɏ���悤�ɂȂ�.(�Q��;���ψ�,�g���^���Y����,21���I�u�b�N�X,1988)

�@3. �����V�X�e��

JIT �V�X�e���͌��Əꂪ�O��Ə�ɕK�v�ȕ���K�v�Ȏ��ɕK�v�ȗʂ������� ���čs���V�X�e����. �O��Ə�͈������ʂ������. ���������ʂ��� �킿���Y���Ȃ���Ȃ�Ȃ����ʂ�\�����邽�߂ɃJ�[�h�ɕi�ڂƐ��ʂ��L�ڂ� �ē`�B����B

�@���̃J�[�h�������(�Ŕ�)�ƌ���. �����ɂ͗l�X�̌`�Ԃ����邪�T�^

�@�I�Ȃ��Ƃ̓J�[�h�`���ł���, ���i�̈ړ��ɑ��錠����t�^����������

�@�����Ɛ��Y�̌�����t�^���鐶�Y�w�������ŕ�������B �܂��W

�@���I�ȃR���e�i���g���A�e�R���e�i�͍�Ə���J��Ԃ���A���Ďg���A��

�@�̍ۂ����͌������邱�Ƃɂ��ɊǗ��֗̕����͂���B ������

�@���ƃR���e�i�̐�������Ɍ��炷���Ƃōɂ�����ɂɌ��炵�čs���悤��

�@�Ȃ���JIT���Y�̗��z�I�ȖڕW�ɋߕt���悤�ɂȂ�B

�T�^�I�ȑ�ʐ��Y���������o���^���Y�V�X�e��(push system)�Ƃ�����, JIT�V�X�e���͈�����^���Y�V�X�e��(pull system)�ƌ����܂��B

���}�͓�̍�Ə�̊Ԃ̂����ƃR���e�i�̗����Ꭶ���Ă��܂��B

�@�@���̐}�ō�Ə�A�͋������闧��ō�Ə�B�͋������闧��ł��B

�����V�X�e��

P�F���Y�����

M�F�ړ������

�@�@�@�@�@�@�@�@![]() �@�@�@�@�R���e�i�i���j�̗���

�@�@�@�@�R���e�i�i���j�̗���

�@�@�@�@�@�@�@�@![]() �@�@�@�@���Y�����̗���

�@�@�@�@���Y�����̗���

�@�@�@�@�@�@�@�@ ![]() �@�@�@�@�ړ������̗���

�@�@�@�@�ړ������̗���

�@��}�Ŕ��Ƃ����̈ړ����鏇���͎��̗l�ɂȂ�܂��B

�@�@�@ �ۊǏ�B�̓��ɏ�ł����ς��ɂȂ���������Ə�B�Ŏ����ė���,

�@ ���̔��̈ړ������͎��W���ɓ����B

�@�A �ړ����������W���邱�ƂŎ��o���ċ�̔��ɕ�������B

�@�B ���̋��͕ۑ���A�̏o�ɏ�ɍs���B �����ς��ɂȂ������Ő��Y�����

�@�@�@�@������o���Ď��W����ɓ���Ĉړ����������Ď����ė���B

�@�C ���W���邱�Ƃ̐��Y�����͍�Ə�A�̐��Y���n�߂�悤�ɂ���B

�@�D ��Ə�A�ł͎��W����ɏW�܂������Y��������莞�Ԃ��ƂɎ����ė���

�@�@�@�@���ɐ��Y����B

�@�E ���Y���ꂽ�i�ڂ͋��ɓ���Đ��Y���������ĕۑ���A�̏o�ɏ�

�@�@�@�@�ɒu���B

(����;R.J.Schonberger,"Japanese Manufacturing Techniques",FP,1982)

�����̉^�p���[��

�@�����������^�p����ۂɂ͈ȉ��̂悤�Ȏ��ׂ��������̃��[��������B

�@�@�@ ��Ə�A�ł͐��Y�����ɂ���Ďw������Ȃ���ǂ�ȕi�ڂ����Y����

�@�@�@�����Ȃ킿�v������Ȃ����Ə�A�͒�~����B�����������^���Y�V�X

�@�@�@�e��(pullsystem)�B��Ǝ҂����͒�~���Ă��鎞�Ԃɐݔ��ۑS����P��Ƃ�

�ł���B

�@�@�A �e�ړ��R���e�i�i���j�̂��߂Ɉ�̐��Y������, ��̈ړ������

�@�@�@����������B �e���i�ɑ��ړ��R���e�i�i���j�̐��͒��Ӑ[�����������B

�@�@�B �e�ړ��R���e�i�i���j�͈��ɕW��������Ă��邽��, �������炩���ߌ�

�@�@�@�܂������ʂ݂̂ɓ����B�����������Ȃ��悤�ɐ���B ���̂悤�Ȓ�

�@�@�@�Ӑ[�����ʂ̓�����ʂ��čɊǗ��͒P���Ő��m�ɂȂ�B

4. ���������Y

�@JIT���Y�����ɂ����đ��i��̐��i�Y����ہA��̐��i��傫�ȃ��b�g

�@�@�T�C�Y�Ő��Y����Ɛ��i�y�ѕ��i�̍ɂ������Ȃ�B���Ɍ�H���̍�Ə��

�@�@������ނ̕��i���ʂɎ����Ă����ƁA�O�H���̍�Ə�ł͒��ɓ���̕i��

�@�@�̕i�ꂪ��������B�ɂ������đΉ�����Ƃ��Ă��A�ǂ̕i�ڂ��������

�@�@���̂�������Ȃ����߁A�i�ڂ��Ƃɑ����̍ɂ������Ȃ�������Ȃ���

�@�@��B

�@�@�]���Ă��̂悤�ȃ��_������邽�߂ɁA�u���i���\�����邻�ꂼ��̕��i��

�@�@�����̏o�����銄�����A���ԓI�ɂȂ�ׂ����ƂȂ�悤�ɐ��i�̐���

�@�@���������߁A����ɏ]���č�Ƃ����{���邱�Ƃ��A���Y�̕������A���邢��

�@�@���������Y�Ƃ����v

�@�@�@�������ɂ͗ʁA��ދy�ю��Ԃ̂R��ނ̕������̈Ӗ�������B

�@�@�@�ڍׂ͕ʓr�Q�l�����Q�ƁB

5. �o�σ��b�g�T�C�Y

�@�@���i��������[�������肷��ہA�����̏ꍇ�͂�����܂Ƃ܂��čw

�@�@������B���̂悤�ȕ��̂܂Ƃ܂�����b�g�ƌĂсA�܂Ƃ܂�̌�������b

�g�ƌĂԁB

���b�g�P�ʂŕ��i�̋�������ꍇ�A��ʓI�ɂ̓��b�g�P�ʂŕ��i���w����

�@�@�Ă��A���X�Ɏg�p���Ă������߁A�P���̕��i�͍ɂɂȂ�B���̏��ȉ���

�@�@�}5-1�ŕ\�����Ă���

�@�@�@�@

[�}5-1]

JIT���Y�̏ꍇ�͊e�H�����ƃ��b�g�P�ʂŔ����A�H�������A�^�����s������

�@�@�ȉ��̐}5-2�̔@���ɂȂ�ƍl������B

[�}5-2]

���v�Ƌ����̊W�Ō���ƁA�������v�ɑ����������������悤�ɂ��邽

�@�@�߁A���S�ɂ��K�v�ƂȂ�B����JIT���Y�̏ꍇ�́APULL�����Ȃ��ߎ��v������

�@�@�������ċ�������`�ԂȂ̂ŁA������x�̈��S�ɂ��K�v�ɂȂ�B

���������b�g�̑傫���ɒ��ڂ���ƁA���̑傫�����������Ȃ�ΐ�����A���S

�@�@�ɂ̐������Ȃ��čςނ��Ƃ����炩�ł���A���ɓI�ɂ�1�ÂK�v���ɋ���

�@�@�����ɂ�1�ł��ނ��ƂɂȂ�B���������ۂɂ́A������^����

�@�@���b�g���������Ȃ�ΐ�����A�������Ă������߁A���̕��R�X�g���傫���Ȃ�

�@�@�B�i��ʓI�ɑ�ʔ������A��ʉ^��������̕��[���R�X�g��������j�܂��A

�@�@���b�g�T�C�Y���������Ȃ�A�p�ɂɕ��i���ς��ꍇ�A���̂��т��Ƃɒi���

�@�@������K�v������̂ŁA�i����p���傫���Ȃ�B�ȉ��Ƀ��b�g�ʂƔ�p�̊�

�@�@�W��}5-3�ŕ\�������B

�@�@�@�@�@�@�@�@

[�}5-3]

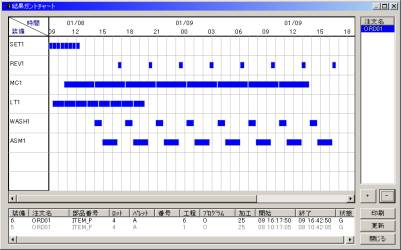

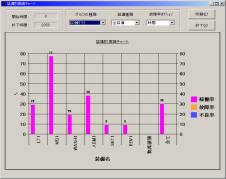

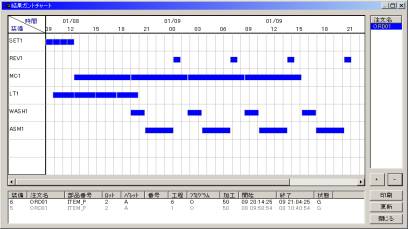

6. V-FMS21(a)�ɂ��V�~�����[�V������

�P�j���b�g�T�C�Y���T�̏ꍇ

�@�@

�@�@

�@

�@

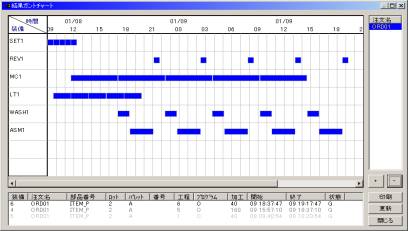

�Q�j���b�g�T�C�Y���W�̏ꍇ

�@

�@

�@

�@

�R�j���b�g�T�C�Y���P�O�̏ꍇ

�@

�@

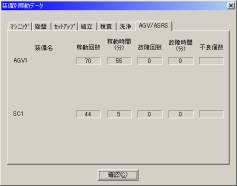

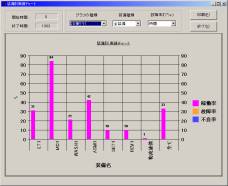

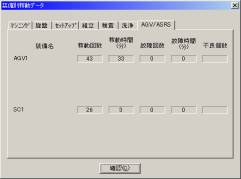

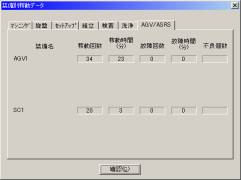

4)�@�V�~�����[�V�������ʕ���

�@�@ �ȏ�̃V�~�����[�V�����̌��ʂ�胍�b�g�T�C�Y�i���b�g�P�ʌ��j������

�@�@�ɂ��邩�ɂ���Đ��Y�̌����A�[�����ɑ傫�ȉe�������邱�Ƃ��m�F�ł�

�@�@�܂����B�ȉ��̕\������ƁA���b�g�T�C�Y�����������������A���Y����

�@�@���Z�k����Ă��܂����A���̔��ɕ����iAGV�AS/C�j�ɂ����镉�ׂ����܂�

�@�@�Ă������Ƃ��A������܂��B���Y���Ԃ��Z�k���ꂽ�����͏����b�g�ɂ��邱

�@�@�Ƃɂ��ݔ��̑ҋ@���Ԃ�������������ł��B

�@�@ JIT���Y�����ɂ����ẮA���Y�̕W�������s���A���b�g�P�ʂ����������Ă���

�@�@�@���Ƃɂ��A�ɂ̗ʂ��팸���Ă����̂������ł����A���̍ۃ��b�g�P�ʂ�

�@�@�@�ǂ̂��炢�ɂ��Ă��������d�v�ȉۑ�ł��B����̓��b�g�P�ʂ�����������

�@�@�@���������قǕ����̃R�X�g�������Ȃ苟���̃^�C�~���O�����킹��̂���

�@�@�@�����Ȃ邩��ł��B

�@

(c)2011 NETS(New Technology Systems) All Rights Reserved.