www.nets-sys.com

�@

�@![]() �R���T���e�B���O����

�R���T���e�B���O����

![]() �@���Y�R���T���e�B���O����@

�@���Y�R���T���e�B���O����@

�@

����P

�����Y�R���T���e�B���O�T�v��

�@

|

�Ǝ� |

�����ԕ��i |

|

�Ώ� |

���i�g������C���i�Z�����Y�j |

|

�ړI |

�V�~�����[�V�����𗘗p������Ǝ҂̌����Ɨ��̌��Ɖ��P |

|

�g�pS/W |

VM-PROX |

|

���� |

�ꃖ���ȓ� |

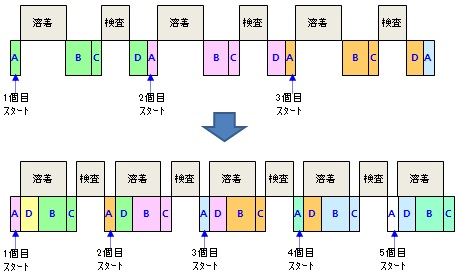

���V�~�����[�V�����T�v��

�@�@���i�@�@�@�@�F�@A���i�AB���i��2���

�@�A���Y�V�t�g �F�@�V�t�g�y�ыx�Ɓ@�P���A�y���j�x

�@�@�@�@�@�@�@�@�@�@�@�ғ����ԁ@�J�n�W�F�O�O�@�I���P�V�F�O�O�@�x�e�P�Q�F�O�O���P�R�F�O�O

�@�@�@�@�@�@�@�@�@�@�@�z�u�l���@1���C���ɂP��

�@�B���Y�ʁ@�@ �F�@A���i,�@B���i�@�e700��

�@�C�H���@�@�@�@�F�@�n�����g��������������

�@

�����Y�V�~�����[�V�����ɂ�錻��c����

�@�@

�@��Ǝ҉ғ���

�@�@�@ �@��Ǝ҃K���g�`���[�g�F��Ǝ҂̍�Ɠ��e�y�э�Ǝ��Ԃ�\��->�]�T�̂����Ə�

�@�@

�@�@�@�@��Ǝ҉ғ����F�@��Ǝ҂̍�Ǝ��ԓ��̍�Ɨ�->��50%

�@�@

�@ �A��Ǝҋy�ё����K���g�`���[�g

�@�@�@�@��Ǝ҂̍�Ǝ��ԂƑ����̉ғ����Ԃ��ɕ\��

�@�@�@�@�P���i�̃��[�h�^�C���>15��

�@�@

�����Y�V�~�����[�V�����ɂ����P��

�@�@�H���̉��P

�@�@

�@�@�A��Ǝ҉ғ���

�@�@�@�@��Ǝ҃K���g�`���[�g�F�@��Ǝ҂̍�Ɠ��e�y�э�Ǝ��Ԃ�\��->�ώG�ȍ�Ə�

�@�@

�@�@�@�@��Ǝ҉ғ����F�@��Ǝ҂̍�Ǝ��ԓ��̍�Ɨ�->��80%

�@�@

�@�@

�@�@�B��Ǝҋy�ё����K���g�`���[�g

�@�@�@�@��Ǝ҂̍�Ǝ��ԂƑ����̉ғ����Ԃ��ɕ\��

�@�@�P���i�̃��[�h�^�C���>10��

�@�@

�����ʁ�

�@���Y�V�~�����[�V������ʂ��Č���̍�Ǝ҂̉ғ���c�������B����ɂ��ƍ�Ǝ҂̉ғ������� 50���Ƃ��܂荂���Ȃ����ߍH���̉��P���s�����B���̍ۃV�~�����[�V�����ō�ƍH���ƈړ����ԂȂǂ��m�F���čH�����P���s�������A���̌��ʍ�Ǝ҂̉ғ�����80%�ɂȂ�A���P����O�Ɣ�ׂĖ�30%�A�b�v�����B

(c)2011 NETS(New Technology Systems) All Rights Reserved.